電動汽車電池組泄漏測試

發布日期:2023-07-24 瀏覽次(cì)數:6995

電動(dòng)汽車電池組泄漏測試和生產線結(jié)束測試同樣重要(yào)。

水火不相容。這同樣適用於水和電池。在(zài)電動汽車中,一(yī)點點水蒸氣就能損壞(huài)鋰離子電池。

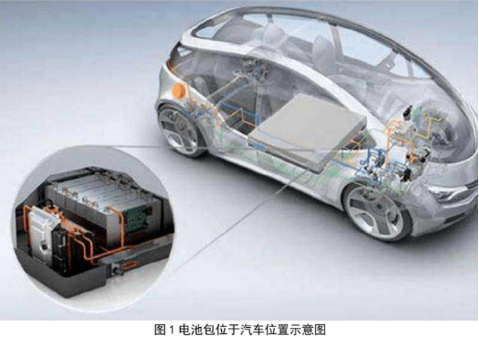

由於大多數(shù)電(diàn)池組外(wài)殼都集成在電動汽車的底盤中(zhōng),它們非常容(róng)易受到來自路麵(miàn)的(de)水、泥、雪、冰和其他(tā)形式的水分的影響。

為了解決這個(gè)問題,電動汽車供應(yīng)商(shāng)和汽車製造商必須確保電池托盤和蓋子(zǐ)是密封的(de)。泄漏檢測在電池組、模塊和電池組的組裝中起著至關重要的作用。

電池需要無泄漏,並能防潮濕、水和其他液體,使用10年或更長(zhǎng)時間。

對電池進行可靠的泄漏測試至關重要,因為電(diàn)池中含有的高(gāo)度易燃的電解質可(kě)能(néng)引發火災。電池模塊中即使是少量的濕度也會導致係統短(duǎn)路(lù),降低使用壽命並降低性能,包括(kuò)車輛的行駛裏程。

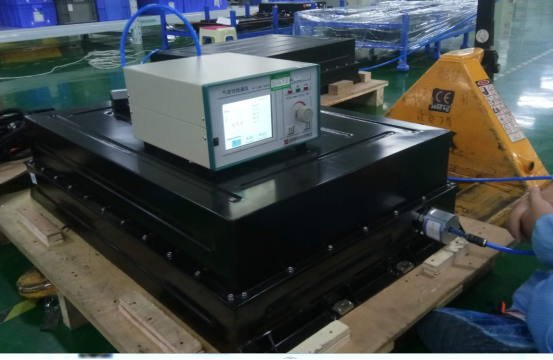

氣密性泄(xiè)漏測試一(yī)直是汽車製造商和供應商進行的最關鍵的質量控製檢查之一,電動係統需要更精確的測試。

在任(rèn)何電動或混合動力汽車的生產過程和使用壽命中,在任何情況下防止電解質(zhì)從電池中泄漏或與(yǔ)水接觸都是(shì)至關重要的。隨著越來越多的oem和供應商爭相開發電動汽車,我們最近有大量項目可以試驗。

大氣累積測試被廣泛(fàn)使用(yòng),因(yīn)為它是一個可重複的過程(chéng),具有良好的靈(líng)敏度,並提供良好的計量。隨著產量的增加,越來越多的製造商正在尋找自動化設備,比如機器人嗅探器。”

鋰離(lí)子電池分為三(sān)類:硬殼棱柱狀電池(chí)、圓(yuán)柱形電池和(hé)軟袋電(diàn)池。由於重量較(jiào)輕,袋式電池在汽車製造商中越來越受歡迎,但它們也更難準確測試。

空的硬殼電池目前可以通過向電池(chí)中填充氦氣來檢測真空室(shì)中的泄漏。在幹性測試之前,電(diàn)解質不能插入硬殼電池中。

在所有電動汽車組件中,電池組對泄漏測試構成了最大的挑戰(zhàn),因為零件(jiàn)尺寸是一個問題,因為難以可靠地(dì)進行大批量測試(shì)。電動(dòng)汽車組件容易以不可(kě)預測的速度膨脹。

溫(wēn)度和大(dà)氣壓力的變化也(yě)會影響零件的壓力,導致測試結果的變化。除非選擇合適(shì)的(de)測試方法和設備來解決應用的獨(dú)特挑戰,否則膨(péng)脹部件和柔性部件(jiàn)在泄漏測試(shì)中會帶(dài)來重(chóng)大挑戰,並會(huì)影響測(cè)試結果。”

許多負責電動汽(qì)車電池測試的工程師正在學習對新設備進行泄漏測試的必要條件,以及對應用程序來說合理的泄漏率(lǜ)和測試壓力是多少。絕大多數oem和供應(yīng)商都(dōu)在尋找(zhǎo)基於壓力衰減或質(zhì)量流量的係統(tǒng)即氣密性檢測(cè)。壓力衰(shuāi)減是一種簡單、低成本的技術,吸引了許多製造商。

有少數人正在使用(yòng)示蹤氣體來測試他(tā)們的電池組。

過程(chéng)中測試vs.終端測試

製造商同時(shí)使用過程中和線尾泄漏檢測。前者在生產周期的各個步驟中測試組件和子(zǐ)組件。後者是成品離開工廠前的最後一(yī)道檢(jiǎn)查點。當測試正確地識別出有缺陷的(de)部件時,必(bì)須對其進行返(fǎn)工(gōng)或報廢。

在(zài)組裝完(wán)整的電池模塊或電池組之前,在過程中泄漏測試可以在組(zǔ)件層麵上及早發(fā)現任何質量問題(tí),生產線末端(duān)測試可以確保最終組(zǔ)裝的冷卻電路不會在電池內部泄漏冷卻劑,並且外殼可以保護電池內部不受水、泥漿或其他(tā)類(lèi)型的飛濺水分的影響。

對於電動汽車電池,有多種解決方案,而且沒有標準的實踐。整個電池組在組裝後進行空氣測(cè)試,但其組件的測試(shì)方式不(bú)同。例如(rú),冷卻回路、電池用空氣進行泄漏測試,合肥91成人抖音科(kē)技為檢測電池,出具不同檢測方案。

為了檢查每個電池組件,如電池、冷卻板、冷(lěng)卻電(diàn)路、排氣閥(fá)、托(tuō)盤和蓋子,在過程中進行泄(xiè)漏測試是有必(bì)要的。過程中泄漏測試非常快速,並提供有關影響泄漏(lòu)的過程的即時反饋。電(diàn)池內部的一(yī)些組件,如電池芯,在最終組裝後無(wú)法使用,必須事(shì)先進行泄漏測試(shì)。出於成本考慮,在放入(rù)電池和模塊之前,你(nǐ)想知道電池托盤是否(fǒu)漏水。

在製程測試中,你可以發現有缺陷的電氣引線、冷卻電路管道(dào)和管道、熱交換器或蓋(gài)子等。一種類型的泄漏(lòu)測試不能取代另一種。你不能隻(zhī)對單個組(zǔ)件進行過程測試,而(ér)不對成品電池組進行最終測試。

生產線(xiàn)末端泄(xiè)漏檢測的最大好(hǎo)處是讓有缺陷(xiàn)的(de)產品遠離消費者,如果你沒有做好最終測試,下一個測試站(zhàn)就會在經銷商那裏。由於(yú)裏(lǐ)程焦慮(lǜ)和火災(zāi)風險,消費者已經(jīng)厭倦了電動汽車。如(rú)果(guǒ)你在工廠(chǎng)沒有發現問題,最終用戶會在他們的經(jīng)銷商或車庫發現問題。

通常,對電池(chí)組進行兩次泄漏測試(shì)。首先,在將電池模塊插入托盤(pán)之前測試冷卻電路。第二個(gè)測試是在蓋上蓋子後進行的。

冷卻劑測試通常(cháng)是1到5ml/min,循環時間在(zài)180到200秒之間。電池組測(cè)試的規格範圍很廣,低至10ml到500 ml。電池組測試的循環時間在15到500秒(miǎo)之間(jiān),取決於電池的大小和泄漏率。

在過程中測試是必不可少的,因為在進(jìn)行蓋泄漏測試時,不會發(fā)現冷卻液回路中的泄漏。這兩項測試對於驗證電池組(zǔ)組裝過程的完整(zhěng)性至關重要。”

在最終組裝完成之前,在過程中測試可以更容(róng)易地(dì)修複和更換泄漏組件,並在產品增加更多價值之前發現泄漏。總裝測試可能(néng)仍然需要(yào)無漏水率,這變得更(gèng)具挑戰性,因為總裝比(bǐ)分段(duàn)測試更大。”

測試電池托(tuō)盤和蓋子

電(diàn)池組外殼和外殼通常是矩形或t形,由鋁、塑料或鋼製成。許多外殼是由(yóu)擠壓鋼或鋁型材製成(chéng)的。它們由緊固件、結構粘合劑或焊接接(jiē)頭組裝而成。

傳統上,一個金屬電池外殼有大(dà)約40個部件。雖然大多數(shù)外殼看起來(lái)相似,但(dàn)不(bú)同的汽車(chē)製造商設計不同。例如,一家領先(xiān)的供應商目前為(wéi)不同的原始設備製造(zào)商生產30多種不同的電池(chí)盒蓋。

電池組通常和大號床墊一樣大(dà),不能承受很大的壓力變(biàn)化。根據車輛類別的不同,外殼的長度和寬(kuān)度可以分別超過2000mm或1500mm。

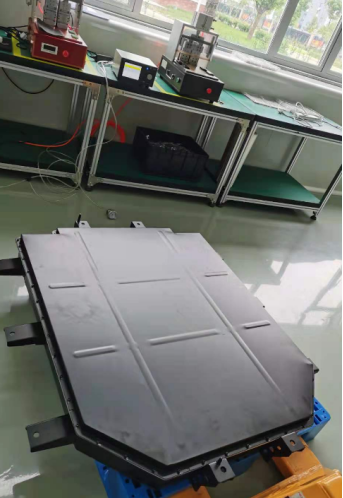

在組裝完成後,在安裝電池模塊和熱管理係統之(zhī)前,托盤會被(bèi)檢(jiǎn)查為空的。托盤很重(chóng),所以很難(nán)定位部件。

因為這些盒子(zǐ)體積很大,非(fēi)常靈活,泄漏測試可能是一個相(xiàng)當大(dà)的挑戰。電池托盤會移動和膨脹,這使得很難獲得可靠的讀數。而(ér)且,因為每個托盤都是不同的,合肥91成人抖音對每個顧(gù)客采取不同(tóng)的方法。

使用(yòng)壓力衰減法、累積法(fǎ)可以對殼體進行空(kōng)或滿泄漏測試。

大而笨重的電池(chí)托盤和蓋子通常(cháng)會給泄漏(lòu)測試周期帶來挑戰。電池外殼(ké)通常由(yóu)薄(báo)金屬片或鋁(lǚ)製(zhì)成,其獨特的特性,例如柔(róu)性性質,可(kě)能會導致偏轉(zhuǎn)。例如,僅僅是工(gōng)廠氣壓變化的影響就能引起足以導致(zhì)測量結(jié)果變化的偏轉。”

然而,不同(tóng)的(de)材料(liào)有獨特的剛性水平。這可能會影響泄漏測試,因為剛性(xìng)較低的材料(liào)往往更容易彎曲和偏轉。

為了滿足輕量化需求,供應商正(zhèng)在開發混合材料製成的電池外殼(ké),包括(kuò)複合(hé)材料。這些替(tì)代(dài)方案吸引了工程師(shī),因為它們減輕了重量,提高(gāo)了強度和剛度,並提高了車輛的安全性。

與金屬外殼相比,複合材料製成(chéng)的電池托盤(pán)和外殼有一些根本性的區(qū)別。焊接是不可能的(de),所以部件是粘(zhān)合(hé)的。這些新材料可能不像金(jīn)屬材料那樣容易(yì)傳熱,這可能是空氣泄漏測試係統的一個優勢。

更輕的(de)重量和更薄的材料對電動汽車製(zhì)造商來(lái)說是件好事,因為它(tā)們有助於提高電池續(xù)航裏程,但是,由於泄漏率較低,從測試的角度(dù)來看,它更具(jù)挑戰性。根據經驗,泄漏路徑越薄或越短,泄漏率就越低。泄(xiè)漏(lòu)路徑越厚或越長,泄漏率就越高。

然而(ér),無論電池外殼是用什麽材料製成的,大多數觀察人士都認為,未來需要更(gèng)嚴(yán)格的泄(xiè)漏測試規範和(hé)標(biāo)準。

現在,標準是不一致(zhì)的。每個人(rén)都(dōu)提到IP67水進入測試要求,但原始設(shè)備製造商和供應商如何理解這一點(diǎn),並設置他們的規格,因公司而異。

當涉及到(dào)如何測試電池組冷卻電路和托盤時,OEM之間沒有共同點。每家公司的規格(gé)都很(hěn)廣泛,甚至在亞洲、歐洲和北美的製造商(shāng)之間也是如此。